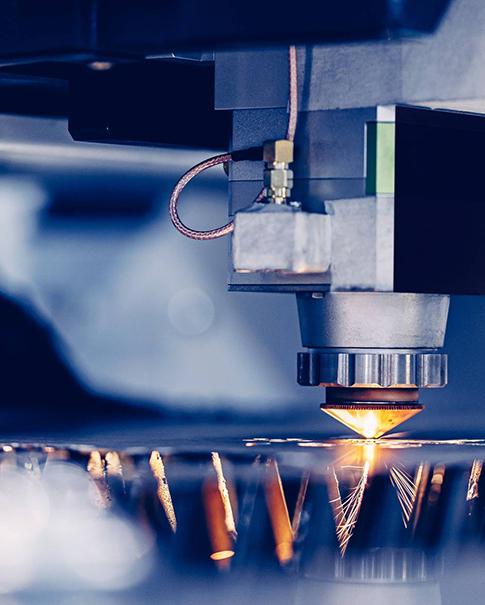

Nel mondo di Lavorazione e tornitura CNC, l'utensile da taglio è la spada del cavaliere. Scegliere il materiale giusto per l'utensile da taglio è una delle decisioni più cruciali per ottimizzare l'efficienza produttiva, ridurre i costi e migliorare la qualità dei pezzi. Se si utilizza l'utensile sbagliato, si incontreranno frequenti problemi come scheggiature, scarsa finitura superficiale e bassa produttività.

Questa guida ti illustrerà i principali materiali per utensili da taglio e ti fornirà un quadro chiaro per aiutarti a fare la scelta migliore in base al tipo di lavorazione da eseguire.

Perché il materiale degli utensili da taglio è così importante?

Il processo di taglio genera calore e pressione estremamente elevati. Il materiale dell'utensile deve resistere a:

· Resistenza all'usura: impedisce l'usura causata dai trucioli e mantiene l'affilatura.

· Durezza: deve essere più dura del materiale in lavorazione, soprattutto ad alte temperature (detta "durezza rossa").

· Tenacità (Tensità): può resistere agli urti e alle forze di taglio intermittenti, prevenendo scheggiature e fratture.

· Durezza a caldo: capacità di mantenere la durezza alle alte temperature generate durante il taglio.

Nessun materiale può essere perfetto sotto tutti gli aspetti. Il processo di selezione consiste nel trovare il miglior equilibrio tra queste caratteristiche per affrontare specifiche sfide di lavorazione.

Spiegazione dettagliata dei principali materiali degli utensili da taglio

Di seguito sono elencati i tipi di materiali per utensili da taglio più comunemente utilizzati oggi, classificati dal più generico al più specializzato.

Acciaio rapido (HSS)

Cos'è: è un acciaio legato di alta qualità per utensili, ottenuto aggiungendo elementi quali tungsteno, molibdeno, cromo e vanadio.

· Vantaggi: eccellente tenacità, basso costo, capacità di produrre forme di utensili molto complesse (come punte, maschi, brocce) e facile da riaffilare.

· Svantaggi: scarsa resistenza all'usura e durezza termica (rammollimento a circa 600°C), velocità di taglio molto inferiore a quella del carburo cementato.

· Applicazioni migliori: lavorazioni a bassa velocità, taglio intermittente, utensili con geometrie complesse, lavorazione di metalli non ferrosi, officine di riparazione e produzione di piccoli lotti.

2. Carburo

Cos'è: viene sinterizzato mediante processo di metallurgia delle polveri con particelle di carburo di tungsteno (WC) e legante di cobalto (Co). Il carburo di tungsteno conferisce durezza, mentre il cobalto conferisce tenacità. Questa è la forza principale in assoluto nella moderna lavorazione CNC.

· Vantaggi: Presenta un'eccellente resistenza all'usura e durezza termica (fino a 1000°C), e la velocità di taglio consentita è più di 2-3 volte superiore a quella dell'HSS. Presenta un'estrema versatilità.

· Svantaggi: più fragile dell'HSS e più costoso.

· Applicazione migliore: dalla semifinitura alla finitura della stragrande maggioranza dei materiali, dall'acciaio, all'acciaio inossidabile, alla ghisa e alle superleghe. (Nota: il carburo cementato è di per sé una categoria ampia e le sue prestazioni possono subire modifiche significative a causa di modifiche al rivestimento e alla composizione.)

3. Carburo rivestito

Di cosa si tratta: una pellicola di materiale superduro molto sottile (pochi micrometri) viene depositata su un substrato di lega dura tramite processi CVD (deposizione chimica da vapore) o PVD (deposizione fisica da vapore).

· Rivestimenti comuni:

· Nitruro di titanio (TiN): rivestimento dorato universale, che migliora la resistenza all'usura.

· Nitruro di titanio (TiCN): più resistente all'usura del TiN, blu o grigio.

· Nitruro di titanio e alluminio (TiAlN)/nitruro di cromo e alluminio (AlCrN): rivestimento di alta qualità. Ad alte temperature di taglio, si forma uno strato di allumina con durezza termica e resistenza all'ossidazione estremamente elevate, che lo rendono particolarmente adatto per lavorazioni ad alta velocità e taglio a secco.

· Vantaggi: il rivestimento migliora notevolmente la durezza superficiale, le prestazioni di barriera termica e la lubrificazione, aumentando di diverse volte la durata dell'utensile.

· Applicazione migliore: copre quasi tutti gli scenari di lavorazione e la scelta dipende dal materiale da lavorare. TiAlN è una scelta eccellente per la lavorazione di acciaio e ghisa.

4. Ceramica

Di cosa si tratta: si divide principalmente in due categorie: a base di allumina (Al2O3) (utilizzata per la lavorazione ad alta velocità della ghisa) e a base di nitruro di silicio (Si3N4) (utilizzata per la sgrossatura ad alta velocità della ghisa).

· Vantaggi: Presenta una durezza termica e una resistenza all'usura superiori rispetto al carburo cementato, una buona stabilità chimica e una velocità di taglio estremamente elevata.

· Svantaggi: estremamente fragile, scarsa tolleranza agli urti e al taglio intermittente, non adatto a materiali viscosi come l'alluminio.

· Applicazione migliore: finitura ad alta velocità e taglio a secco di ghisa e superleghe.

5. Nitruro di boro cubico (CBN)

Cos'è: un materiale artificiale con una durezza seconda solo a quella del diamante. Di solito viene venduto sotto forma di piccole punte di CBN saldate su inserti in lega dura.

· Vantaggi: durezza e stabilità termica estremamente elevate, che lo rendono particolarmente adatto per l'incrudimento dell'acciaio e della ghisa temprata.

· Svantaggi: il costo è estremamente elevato e la robustezza è media.

· Applicazione migliore: finitura di acciaio temprato con durezza superiore a 45 HRC (come acciaio per stampi, ingranaggi). È la prima scelta per la "tornitura invece di processo di "macinazione".

6. Diamante policristallino (PCD)

Di cosa si tratta: viene realizzato sinterizzando particelle di diamante artificiale ad alta temperatura e alta pressione e solitamente viene anche saldato su un substrato di lega dura.

· Vantaggi: il materiale da taglio più duro e resistente all'usura disponibile oggi.

· Svantaggi: è estremamente costoso, molto fragile e può subire reazioni chimiche con materiali a base di ferro (acciaio, ghisa) (il carbonio si diffonde a 800°C), quindi non può essere utilizzato per la lavorazione di metalli ferrosi.

· Applicazione migliore: lavorazione ad alta velocità e ad alta precisione di metalli non ferrosi e materiali abrasivi (abrasivi), come leghe di silicio-alluminio, materiali compositi, fibre di carbonio, plastica, rame e leghe di alluminio ad alto contenuto di silicio.

Come scegliere: diagramma di flusso delle decisioni e fattori chiave

Quando si scelgono i materiali degli utensili per la propria applicazione, si prega di tenere presente il seguente ordine:

1. Materiale del pezzo da lavorare (materiale del pezzo): questo è il fattore principale!

Alluminio, rame, materiali compositi, ecc.: il PCD è la scelta migliore per alta velocità, alta qualità e lunga durata. Il metallo duro non rivestito è una scelta economica.

· Acciaio al carbonio, acciaio legato, acciaio inossidabile: il metallo duro rivestito (TiAlN/AlCrN) è una scelta universale. Per utensili da taglio a bassa velocità o complessi, l'HSS è ancora valido. Per acciai temprati e temprati (>45 HRC), si preferisce il CBN.

· Ghisa: la lega dura rivestita è molto efficace. Per lavorazioni ad alta velocità, la ceramica è la scelta ideale.

· Leghe resistenti alle alte temperature (come leghe Inconel, leghe di titanio): sono richiesti gradi di leghe dure speciali con rivestimenti tenaci speciali (come AlCrN). Possono essere applicabili anche ceramiche e CBN.

· Non metallici (plastica, legno, ecc.): di solito è sufficiente una lega dura non rivestita o un acciaio superrapido (HSS). Per le plastiche rinforzate con elevata abrasività, il PCD ha la durata più lunga.

2. Tipo di operazione di elaborazione

· Lavorazione sgrossatura vs. lavorazione di finitura: la lavorazione sgrossatura richiede tenacità (selezionare un grado di lega dura con una tenacità migliore), mentre la lavorazione di finitura dà priorità alla resistenza all'usura e alla durezza (scegliere un grado più duro o CBN/PCD).

· Taglio continuo vs. taglio intermittente: la fresatura è solitamente intermittente e richiede un'elevata tenacità (lega dura o HSS). La tornitura del cerchio esterno è solitamente continua e può utilizzare materiali più duri e fragili (come la ceramica).

3. Macchine utensili e configurazione

Le vecchie macchine utensili o le impostazioni con rigidità insufficiente sono soggette a vibrazioni e richiedono utensili con una maggiore tenacità (come il resistente metallo duro o HSS).

Moderna alta velocità e alta rigidità Macchine utensili CNC può sfruttare appieno le prestazioni della ceramica e dei carburi cementati rivestiti.

4. Considerazioni sui costi

· Costo iniziale vs. costo unitario: sebbene le lame CBN e PCD siano molto costose, nella produzione di massa, grazie alla loro lunghissima durata e all'altissima efficienza di lavorazione, possono ridurre significativamente il costo di lavorazione di ogni pezzo.

· Prototipazione di piccoli lotti: il metallo duro rivestito offre la migliore versatilità e il miglior rapporto qualità-prezzo. L'HSS rimane conveniente per forme estremamente complesse o quantità di lavoro molto ridotte.

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER