La definizione di lavorazione CNC

In generale, la lavorazione a controllo numerico computerizzato (CNC) è una tecnica di produzione a deduzione che produce parti finite rimuovendo strati da blocchi solidi chiamati grezzi.fresatura CNC, uno dei principali tipi di lavorazione CNC, che utilizza utensili da taglio che ruotano a una velocità di diverse migliaia di giri al minuto (RPM) per rimuovere con precisione il materiale fino a ottenere una forma generica. Oltre alla fresatura, la lavorazione CNC può anche utilizzare torni e trapani per produrre parti o funzioni.

Essendo un processo di produzione controllato da computer, la lavorazione CNC produce parti basate su un modello di progettazione assistita da computer (CAD), che viene inviato alla macchina utensile CNC tramite un software di produzione assistita da computer (CAM).

Le macchine utensili CNC operano su un numero variabile di assi. Le tradizionali macchina CNC a tre assi L'utensile può modificare il funzionamento e le parti lavorate dei tre assi lineari X, Y e Z. Questa tecnica è particolarmente efficace per parti relativamente semplici e poco profonde. Una macchina a cinque assi L'utensile può lavorare sia su tre assi lineari che su due assi rotanti. Questo taglio più complesso e profondo può essere eseguito, ampliando il potenziale di progettazione del pezzo.

Grazie alla sua elevata precisione, all'elevata velocità e all'elevato grado di automazione, la lavorazione CNC è diventata uno dei processi di produzione sottrattiva più ampiamente utilizzati. Uno degli usi più comuni di questa tecnologia è quello di realizzare prototipi in metallo, perché questo è attualmente uno dei metodi più efficaci per produrre piccole serie o singoli pezzi parti metallicheLa lavorazione CNC è inoltre altamente scalabile, il che significa che può essere utilizzata per produzioni singole e prototipi, nonché per produzioni in piccoli o grandi lotti.

La lavorazione CNC offre numerosi vantaggi ai produttori, tra cui un elevato livello di automazione, una notevole affidabilità, ripetibilità e un'elevata precisione geometrica. Il processo garantisce inoltre un'eccellente finitura superficiale dei pezzi e una stabilità distinta.

Fortunatamente, se si prendono in considerazione questi vincoli nel processo di progettazione, è possibile ridurre i tempi e i costi di produzione e ottimizzare anche il processo di fabbricazione.

Limiti di progettazione della lavorazione CNC

La lavorazione CNC è un processo produttivo diffuso perché consente di realizzare un'ampia varietà di componenti, da forme semplici a strutture complesse. Tuttavia, come ogni tecnologia produttiva, anche la lavorazione CNC presenta alcune limitazioni progettuali. Le analizziamo come segue per garantire che i vostri prodotti siano progettati in modo ottimale per soddisfare le nostre capacità di lavorazione CNC.

tolleranza

Quando si presenta un progetto di produzione, è utile includere un intervallo o tolleranze accettabili per le dimensioni di ogni componente. Le tolleranze devono essere confermate per soddisfare i requisiti funzionali di un determinato componente.

Sebbene la lavorazione CNC possa raggiungere tolleranze molto strette, è importante ricordare che tolleranze più strette rispetto ai nostri standard di servizio spesso comportano tempi di produzione più lunghi e costi più elevati.

Se non è specificata alcuna tolleranza specifica nella progettazione del prodotto, Rapid Direct mantiene una tolleranza standard di +/- -.005 per le parti metalliche e +/- .010 per parti in plasticaSono possibili tolleranze più strette, anche se l'implementazione potrebbe richiedere più tempo perché è necessario ridurre il numero di giri al minuto per tenere conto della maggiore precisione.

angolo

Con la fresatura CNC, è importante sapere che tutti i bordi o le pareti verticali interne avranno un raggio, non un angolo retto. Questo perché gli utensili utilizzati nella fresatura CNC sono cilindrici, il che significa che non possono produrre bordi dritti. Questo tipo di angolo è chiamato raccordo interno.

Durante la progettazione dei componenti, tenere conto dei raccordi degli angoli interni può rendere il processo di produzione più efficiente. Ad esempio, si consiglia di specificare un raggio non standard per consentire all'utensile di tagliare e ruotare liberamente senza dover fermarsi e riposizionarsi. Inoltre, la fresatura di angoli arrotondati con raggi maggiori è più rapida ed economica rispetto a quella con raggi minori.

Spessore della parete

La lavorazione CNC, come altri processi di produzione, è importante per garantire che il progetto del componente rispetti lo spessore minimo di parete. In generale, si consiglia di scegliere lo spessore più elevato possibile ed evitare pareti molto sottili o con dettagli. Questo perché le pareti sottili o con dettagli sottili degli utensili CNC possono facilmente causare vibrazioni, che possono causare interruzioni o danni.

Lo spessore minimo standard della parete per i metalli lavorati tramite CNC è di 0,030" (~0,76 mm) e di 0,060" (~1,5 mm) per la plastica.

Filo

Se un pezzo è stato lavorato secondo le dimensioni e la forma specificate, è possibile aggiungere filettature utilizzando maschi a taglio, maschi a rullare o frese per filettare. In fase di progettazione dei pezzi, è utile scegliere la filettatura più grande possibile, poiché maschi più piccoli presentano un rischio maggiore di cricche durante il processo di produzione.

Se possibile, evitate anche le filettature profonde, perché i fori profondi comporteranno costi di produzione più elevati (se sono necessari utensili personalizzati). Allo stesso modo, attenersi a dimensioni di filettatura personalizzate nella progettazione del componente può contribuire a ridurre costi e tempi di produzione.

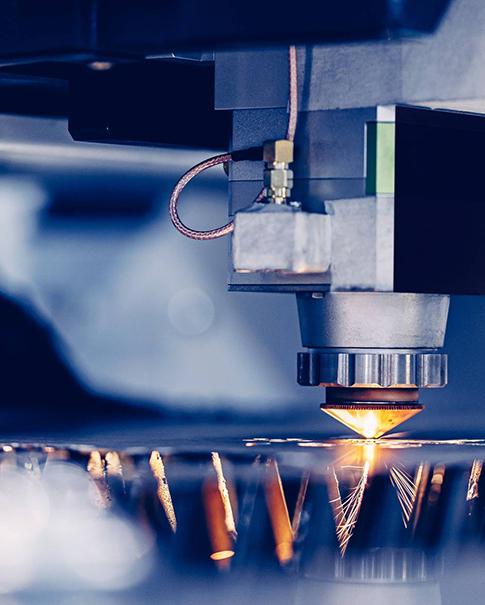

Fresatura CNC

In Quick Guide, offriamo una serie di servizi di lavorazione CNC, tra cui uno dei processi CNC più comuni: la fresatura CNC. Nel processo di fresatura CNC, un pezzo grezzo viene installato sulla macchina utensile, dove un utensile da taglio (come una fresa a candela) viene ruotato per tagliare il materiale grezzo. Questi utensili ruotano a velocità estremamente elevate, migliaia di giri al minuto (RPM), per rimuovere il materiale dal pezzo finale.

Suggerimenti rapidi per la fresatura CNC

Insistere su angoli interni arrotondati: è impossibile creare un angolo interno acuto perché durante la fresatura CNC vengono utilizzati utensili rotanti rotondi.

Utilizzare il raggio più ampio possibile: maggiore è l'utensile utilizzato, più veloce sarà la rimozione del materiale. Assicurarsi che il raggio interno più ampio possibile sia integrato nel design faciliterà il processo di fresatura.

Tornitura CNC

Un pezzo grezzo di materiale viene installato su un mandrino rotante durante la Processo di tornitura CNCQuando l'utensile fisso è in funzione, il mandrino sposta il pezzo. I torni CNC sono particolarmente adatti alla produzione di pezzi simmetrici lungo l'asse centrale. Sono generalmente più veloci ed economici rispetto ai prodotti di fresatura CNC.

Suggerimenti rapidi per la tornitura CNC

evitare angoli interni acuti: similmente alla fresatura CNC, anche la tornitura CNC può elaborare raccordi esterni e interni.

Simmetrico, ma non troppo sottile o troppo lungo: se un pezzo viene progettato troppo lungo o troppo sottile, la rotazione diventerà instabile durante il processo di produzione, causando problemi di fabbricazione.

Selezione dei materiali

Come processo di produzione sottrattivo, la lavorazione CNC produce parti da un pezzo di materia prima (metallo o plastica). Questo blocco è chiamato "grezzo". Indipendentemente dal materiale utilizzato, la scelta della dimensione corretta del grezzo è un processo produttivo cruciale. In generale, è consigliabile scegliere un grezzo le cui dimensioni siano almeno 0,125" (~0,3 cm) maggiori rispetto alle dimensioni del pezzo finale, per spiegare l'incoerenza delle materie prime. Allo stesso tempo, è consigliabile evitare di utilizzare grezzi troppo grandi per ridurre al minimo lo spreco di materiale.

In generale, i metalli con elevata tenacità sono più facili da lavorare perché le fresatrici CNC possono tagliarli più facilmente e raggiungere velocità più elevate. Ad esempio, l'ottone è uno dei metalli più facili da lavorare grazie alla sua buona duttilità. Anche la lega di alluminio è molto adatta alla lavorazione CNC grazie ai rapidi tempi di produzione.

polimero

Sebbene la lavorazione dei materiali termoplastici sia possibile, le proprietà dei polimeri pongono ancora delle sfide per la lavorazione CNC. Innanzitutto, a causa della scarsa conduttività termica, molti materiali termoplastici fondono o si piegano a contatto con fresatrici CNC o punte da trapano. Tuttavia, per quei componenti che non richiedono la resistenza e la durezza del metallo, i materiali termoplastici possono rappresentare un'alternativa più economica.

Lavorazione CNC delle superfici

La post-lavorazione è la fase finale del processo di lavorazione CNC. Offriamo una vasta gamma di trattamenti superficiali per completare i vostri pezzi finali e renderli conformi alle vostre specifiche esigenze. È importante notare che nella lavorazione CNC, la post-lavorazione è facoltativa, poiché la qualità dei pezzi lavorati è già molto elevata (vedi "Come fresato").

Anodizzazione (tipo II o tipo III)

L'anodizzazione offre un'eccellente resistenza alla corrosione per i componenti meccanici, aumentando la durezza e la resistenza all'usura della superficie, oltre a dissipare il calore. L'anodizzazione è la finitura superficiale più comune, sia per verniciatura che per primer, perché fornisce un trattamento superficiale di alta qualità. La guida rapida illustra due tipi di anodizzazione: il Tipo II, resistente alla corrosione, e il Tipo III, più spesso, che aumenta la resistenza all'usura. Entrambi questi processi di anodizzazione consentono un'ampia gamma di finiture colorate.

Come fresato

Come lucidatura superficiale, garantisce la rotazione più rapida dei pezzi e non richiede un trattamento di post-lavorazione. La finitura superficiale dei pezzi rettificati è equivalente a 125 µin Ra, e il requisito può essere aumentato a 63, 32 o 16 µin Ra. I piccoli segni dell'utensile potrebbero essere ancora visibili sul pezzo finale.

Verniciatura a polvere

Il rivestimento a polvere viene spruzzato direttamente sui pezzi lavorati tramite un apposito processo. Il pezzo rivestito viene poi cotto in forno per formare uno strato durevole, resistente all'usura e alla corrosione. È possibile scegliere tra un'ampia gamma di colori durante il processo di verniciatura a polvere.

Sabbiatura di perline

La pallinatura consiste nel soffiare piccole perle di vetro sulla superficie del pezzo lavorato in modo controllato. Il risultato di questa tecnica è una superficie liscia con una texture opaca. Nel processo di pallinatura, diversi materiali, come sabbia, granato, gusci di noce e perle metalliche, vengono applicati per pulire i pezzi o prepararli al successivo trattamento superficiale.

Suggerimenti rapidi per massimizzare le tue parti lavorate CNC

Semplificare la progettazione dei prodotti

Se possibile, semplificare la progettazione dei prodotti porterà solitamente a tempi di produzione più rapidi e costi inferiori. Il motivo è che la creazione di strutture e superfici complesse richiederà numerosi piccoli tagli, che richiedono tempi di esecuzione più lunghi rispetto a tagli più semplici e di grandi dimensioni su una superficie piana.

Sulla base di questi suggerimenti, semplificare la progettazione e garantire che integri dimensioni coerenti di raggio d'angolo interno e fori può ridurre drasticamente i tempi di lavorazione. In altre parole, se possibile, utilizzare le stesse dimensioni ridurrà il numero di sostituzioni utensile, e ogni sostituzione utensile comporterà tempi e costi aggiuntivi.

Scegliere correttamente i materiali

Come accennato nella guida precedente, la scelta del materiale può avere un impatto significativo sui tempi di produzione e sui costi della lavorazione CNC. Se possibile, è consigliabile scegliere materiali con buona lavorabilità, come ottone o alluminio. Per le applicazioni che non richiedono la durezza e la resistenza del metallo, la lavorazione CNC di materiali plastici può anche contribuire a ridurre i costi, poiché i grezzi sono più economici.

Tenere conto delle tolleranze e dello spessore della parete

Tolleranze più elevate e pareti più sottili spesso comportano costi più elevati nella lavorazione CNC, poiché ottenere tagli più precisi richiede tempo. Se il vostro prodotto o componente ha un intervallo di tolleranza ammissibile, scegliete una tolleranza inferiore per ridurre tempi e costi di produzione. Lo stesso vale per lo spessore delle pareti: se possibile, scegliete una tolleranza maggiore.

Insistere sulla finitura su una superficie

La lavorazione superficiale è solitamente la fase finale del processo di lavorazione CNC, il che può influire anche sul costo dell'intero progetto. Scegliere una singola superficie per il componente o il prodotto può migliorare l'efficienza in termini di tempi e costi. Se sono necessari più trattamenti superficiali, ciò contribuisce comunque a ridurre il numero di trattamenti superficiali necessari.

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER