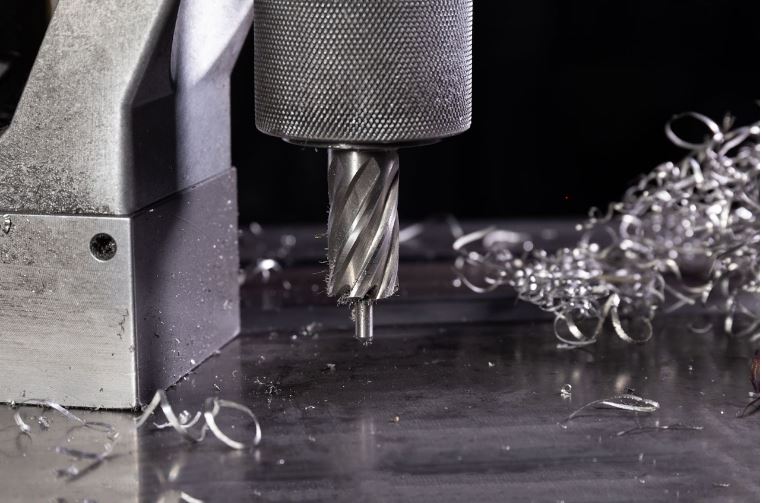

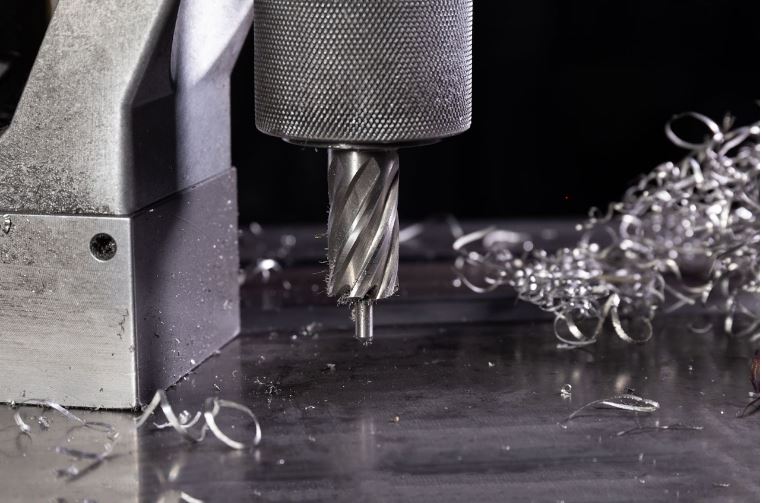

Frese per lavorazione CNC

Se ti è mai capitato di passare la mano su un foglio di carta appena stampato parte lavorata e hai sentito un bordo tagliente che ti ha colpito la pelle, hai incontrato il nemico: la bava. A prima vista, sembra un piccolo difetto, ma nella lavorazione meccanica, le bave sono più di un semplice fastidio estetico. Possono ridurre i tempi di assemblaggio, aumentare i costi e, nei casi peggiori, creare rischi per la sicurezza di chiunque maneggi il pezzo.

Quindi, cosa sono le bave nelle lavorazioni meccaniche? Pensatele come i residui indesiderati del processo di taglio, quei bordi frastagliati, quelle schegge sottili o quelle creste in rilievo che si formano dopo che il materiale è stato tranciato, forato o fresato. Sono un vero grattacapo per ingegneri e macchinisti, perché un componente non sbavato correttamente può incepparsi in un assemblaggio, rompersi sotto sforzo o persino ferire un tecnico.

Questo è esattamente il motivo per cui il controllo delle bave è così importante nei lavori di precisione. Abbiamo visto come i progetti sensibili alle bave possano determinare il successo o il fallimento delle produzioni, ed è per questo che prestiamo la stessa attenzione alla qualità dei bordi che alle tolleranze. E poiché le nostre lavorazioni di rame, acciaio e alluminio partono da appena 1 dollaro a pezzo, anche le piccole officine possono esternalizzare lavori complessi e ottenere pezzi precisi e sicuri da maneggiare.

Che cosa sono le bave nella lavorazione?

(scienza diretta)

Nella lavorazione meccanica, una bava è quel pezzettino di materiale indesiderato che rimane attaccato a un pezzo dopo un processo di taglio. Tecnicamente, si forma quando l'utensile spinge o strappa il materiale invece di tagliarlo via in modo netto. Ciò che si ottiene è un bordo rialzato, un lembo sottile o un piccolo bordo frastagliato che non faceva parte del modello CAD, ma ora c'è e deve essere sistemato.

Di solito, le bave di lavorazione si notano attorno ai soliti punti: lungo i bordi affilati, all'interno di fori, all'estremità delle fessure o persino avvolte attorno alle filettature. In pratica, il punto in cui l'utensile esce dal taglio è un'area ideale per la formazione di bave. Alcune sono appena percettibili, mentre altre possono essere così affilate da tagliare un guanto o compromettere l'assemblaggio di un componente.

E qui arriva la parte peggiore: le bave non sono solo un fastidio superficiale. Possono compromettere la precisione dimensionale e la qualità superficiale, motivo per cui la sbavatura è quasi sempre una fase obbligatoria nei lavori di precisione.

Tipi di bave di lavorazione

Non tutte le bave hanno lo stesso aspetto e conoscerne il tipo aiuta a capire il metodo di rimozione più adatto. Ecco una rapida panoramica delle bave di lavorazione più comuni che potreste incontrare:

| Tipo di sbavatura | Dove si manifesta | Cosa sta succedendo |

| Bave di Poisson | Lungo i bordi durante il taglio di metalli duttili | Causato dalla deformazione plastica che spinge il materiale lateralmente |

| Macine a ribaltamento | Fresatura, foraturae operazioni di slotting | L'uscita dell'utensile lascia un lembo di materiale arricciato |

| Bave di rottura | Lato di uscita dei fori praticati | Il materiale si strappa invece di tagliarsi in modo netto |

| Bave di taglio | Operazioni di troncatura o taglio al tornio | Materiale extra lasciato indietro mentre l'utensile separa la parte |

Ognuna di queste soluzioni ha il suo fattore di difficoltà. Una piccola bava di Poisson potrebbe rovinare la finitura superficiale, mentre una grossa bava di rotolamento potrebbe inceppare un componente o tagliarti la mano.

Perché è importante la lavorazione delle bave

(Intechopen)

Si potrebbe pensare che le sbavature siano solo un problema estetico, ma possono causare problemi che vanno ben oltre l'aspetto. Ecco perché sono importanti:

| Area di impatto | Come le sbavature lo influenzano |

| Tolleranze di assemblaggio | Anche una piccola sbavatura può impedire alle parti di incastrarsi perfettamente |

| Vita da fatica | Le sbavature agiscono come fattori di stress, riducendo la durata di un componente |

| Sicurezza | I bordi taglienti delle sbavature possono ferire gli operatori o gli utenti finali |

| Costi di post-elaborazione | Ulteriori passaggi di sbavatura = più tempo e denaro spesi |

Nei settori ad alto rischio, basta un solo errore. Una singola sbavatura di lavorazione può causare lo scarto di un pezzo in applicazioni aerospaziali o mediche, dove i margini di sicurezza sono sottilissimi. E anche al di fuori di questi settori, nessun cliente desidera un pezzo "finito" che sembri grezzo.

Metodi di rimozione delle sbavature

Il metodo per rimuovere le bave nella lavorazione CNC dipende dalla geometria del pezzo, dal materiale e dal livello di pulizia desiderato per la finitura. Ecco una rapida panoramica dei principali approcci:

Sbavatura manuale

Il metodo tradizionale: lime manuali, raschietti, carta vetrata o spazzole metalliche. Economici e flessibili, ma lenti e poco durevoli per le produzioni di serie.

Metodi meccanici

Tecniche come rotolamento vibratorio Le mole abrasive sono comuni nelle officine che devono rifinire in serie molti pezzi di piccole dimensioni. Ottime per levigare i bordi, ma non sempre precise.

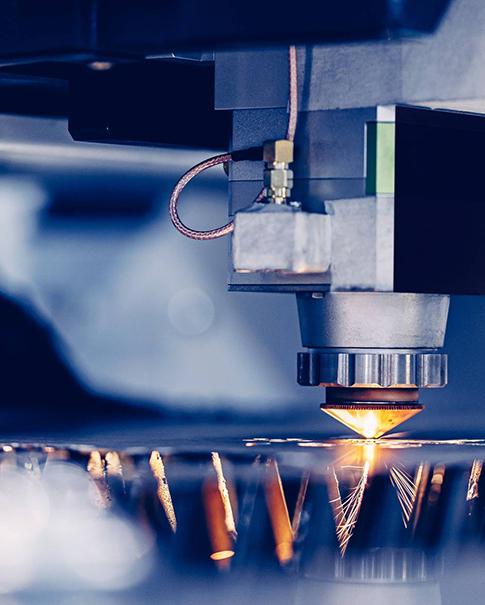

Sbavatura termica

Chiamata anche "sbavatura esplosiva", i pezzi vengono inseriti in una camera sigillata, una miscela di gas viene innescata e le bave vengono letteralmente bruciate. Funziona bene per le bave interne in punti difficili, ma non è il processo più adatto a tutti i materiali.

Sbavatura elettrochimica

Questo metodo utilizza un elettrolita e corrente elettrica per sciogliere le sbavature in punti ristretti, come fori trasversali o componenti idraulici. È preciso, ma richiede un'attenta configurazione.

Sbavatura automatizzata con macchine sbavatrici

È qui che entrano in gioco le officine moderne. Una fresatrice utilizza spazzole abrasive, teste rotanti o utensili integrati a CNC per rimuovere automaticamente le bave. Il risultato: tempi di lavorazione più rapidi, minore affaticamento dell'operatore e una finitura più uniforme.

| Metodo | Professionisti | Contro |

| Tradizionale (manuale/meccanico) | Basso costo di ingresso, flessibile per parti dispari | Richiede molto lavoro, è incoerente e richiede molto tempo |

| Automatizzate (macchine a macine) | Alta velocità, risultati ripetibili, ottimo per la produzione | Costi iniziali più elevati, necessita di una configurazione adeguata |

Macchine per la rimozione delle sbavature: efficienza nelle officine moderne

Quando oggi si parla di efficienza in officina, si parla quasi sempre di macchine per sbavature e macchine per la rimozione delle sbavature. Questi sistemi combinano teste abrasive, utensili rotanti o persino accessori CNC per trasformare la sbavatura da un collo di bottiglia a una fase fluida del flusso di lavoro.

| Caratteristica della macchina | Cosa fa | Perché è importante |

| Spazzole abrasive | Spazzare via le sbavature dai bordi e dalle superfici | Lascia una finitura uniforme senza sforzi eccessivi |

| Utensili rotanti | Eliminare le sbavature nelle fessure, nelle scanalature o nelle piccole caratteristiche | Ottimo per geometrie di parti complesse |

| Sbavatura integrata CNC | I percorsi utensile includono passate di sbavatura | Risparmia tempo di installazione e riduce la movimentazione manuale |

Vantaggi in sintesi: tempi di ciclo più rapidi, qualità ripetibile e meno ore trascorse dall'operatore curvo su una morsa con una lima.

Abbiamo integrato la sbavatura avanzata direttamente nel nostro flusso di lavoro. Ciò significa che quando ci inviate lavori sensibili alle sbavature, non solo riceverete tolleranze precise, ma anche componenti pronti per l'assemblaggio, appena estratti dalla confezione. E con servizi a partire da solo 1 dollaro/pezzo, è ovvio lasciare che siano le macchine (e il nostro team) a fare il lavoro pesante.

Prevenzione delle bave nella lavorazione meccanica

È sempre più economico e facile impedire la formazione di bave piuttosto che passare ore a rimuoverle in seguito. Alcune buone pratiche in officina possono fare la differenza:

- Regola la geometria dell'utensile, gli avanzamenti e le velocità → Le frese affilate con il giusto angolo di spoglia possono tagliare in modo netto invece di sbavare il materiale. Lavorare troppo lentamente o troppo superficialmente di solito significa creare bave.

- → Se un pezzo vibra o si sposta anche leggermente, si noteranno delle sbavature nei punti di uscita. Bloccalo e mantienilo stabile.

- → Gli utensili rivestiti in TiN abbinati a un fluido da taglio adeguato aiutano a ridurre l'adesione e la saldatura dei trucioli, entrambe cause di bordi sgradevoli.

- → Smussi, spaziatura adeguata dei fori ed evitare elementi sottili non supportati possono ridurre drasticamente le zone soggette a bave.

Conclusione

Le sbavature possono sembrare difetti minori, ma si accumulano e creano veri grattacapi, costi di finitura aggiuntivi, problemi di tolleranza, rischi per la sicurezza e, a volte, il completo scarto del pezzo. La soluzione non sta solo nella sbavatura successiva; è importante sapere quando prevenire le sbavature alla fonte e quando utilizzare la macchina sbavatrice giusta per la pulizia.

Abbiamo coperto entrambe le esigenze: lavorazioni meccaniche di precisione che riducono al minimo la formazione di bave e sbavatura automatizzata per gestire il resto. Il risultato sono componenti pronti per la produzione, più sicuri e affidabili. E con servizi a partire da soli 1 $ per componente, l'outsourcing di lavori sensibili alle sbavature non è mai stato così semplice

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER