L'ottimizzazione del design, la gestione dei materiali, la lavorazione strategica, la manutenzione degli utensili e il riciclaggio degli scarti riducono al minimo gli sprechi nella lavorazione CNC.

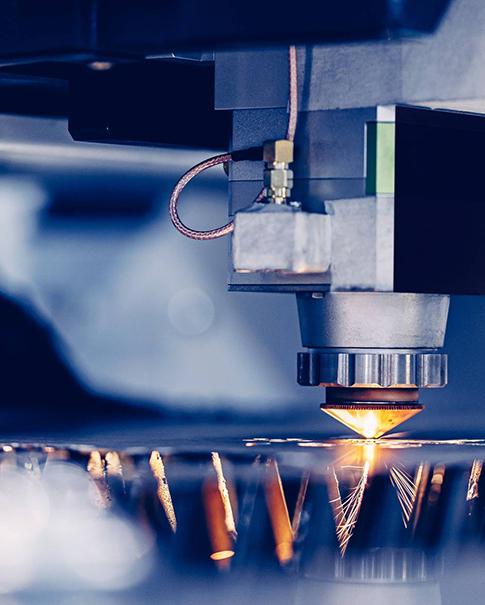

Rifiuti in Lavorazione CNC si riferisce al materiale in eccesso o residuo prodotto durante il processo di lavorazione. Gli scarti possono assumere diverse forme, tra cui trucioli, trucioli, scarti e materiale di scarto. Il residuo lasciato dopo la rimozione del materiale per formare e produrre i pezzi o i componenti richiesti è noto come scarto nella lavorazione CNC. Ridurre gli scarti è fondamentale per massimizzare l'uso delle risorse, ridurre i costi e promuovere metodi di produzione rispettosi dell'ambiente.

Ridurre gli sprechi nella lavorazione CNC è fondamentale per una serie di motivi. In primo luogo, riduce i costi delle materie prime ottimizzando il consumo di materiali. In secondo luogo, la riduzione dei rifiuti riduce il consumo di energia e la quantità di materiale smaltito in discarica, entrambi fattori che favoriscono la sostenibilità ambientale. In terzo luogo, migliora l'efficienza operativa riducendo la quantità di rifiuti da smaltire e ripulire, semplificando i flussi di lavoro produttivi. Infine, ridurre gli sprechi nella lavorazione CNC migliora la reputazione e la competitività di un'azienda in un mercato eco-consapevole, supportando pratiche di produzione sostenibili.

Ottimizzazione del design

Quando si tratta di ridurre gli sprechi nei processi di Parte di lavorazione CMCL'ottimizzazione del progetto è fondamentale. L'integrazione tra software di progettazione assistita da computer (CAD) e produzione assistita da computer (CAM) è una strategia. Gli ingegneri possono ridurre gli sprechi di materiale utilizzando questi strumenti per realizzare progetti ottimizzati per una lavorazione meccanica efficace. Gli ingegneri possono visualizzare e simulare il processo di lavorazione meccanica grazie all'integrazione CAD/CAM, che consente loro di individuare possibili problemi e apportare le correzioni necessarie prima dell'inizio della produzione.

Inoltre, gli scarti possono essere notevolmente ridotti ottimizzando l'orientamento del componente durante la fase di progettazione. Gli ingegneri possono risparmiare materiale e tempo di lavorazione riducendo al minimo il numero di configurazioni o riorientamenti necessari, adattando la geometria del componente a tornitura fresatura processo.

Nel complesso, l'ottimizzazione della progettazione contribuisce a ridurre i costi, migliorare la sostenibilità e aumentare l'efficienza produttiva consentendo la realizzazione di progetti efficaci e con sprechi ridotti al minimo nella lavorazione CNC tramite l'integrazione CAD/CAM e l'uso dei principi DFM.

Selezione dei materiali e gestione delle scorte

Per ridurre gli sprechi nei processi di lavorazione CNC, è essenziale un'efficace selezione dei materiali e una gestione efficiente delle scorte. Gli sprechi possono essere ridotti valutando attentamente le materie prime in fase di progettazione. Pur riducendo al minimo il materiale in eccesso che potrebbe essere sprecato, gli ingegneri possono selezionare i materiali più adatti alle esigenze del progetto. La quantità di scarto di materiale prodotta durante il processo di lavorazione può essere ridotta scegliendo materiali di scorta di dimensioni standard e sfruttando in modo efficace le dimensioni disponibili.

Una gestione efficiente delle scorte è importante per la riduzione degli sprechi tanto quanto la selezione dei materiali. Un controllo efficace delle scorte aiuta a evitare sovrapposizioni e l'accumulo di materiale in eccesso, garantendo che la quantità appropriata di scorte sia disponibile quando necessario. I produttori possono ridurre gli sprechi derivanti da scorte obsolete o sottoutilizzate e prevenire acquisti di materiali inutili calcolando con precisione il fabbisogno di materiali e monitorando attentamente i livelli delle scorte.

Le lavorazioni CNC possono ridurre notevolmente gli sprechi, con conseguente risparmio sui costi, migliore utilizzo delle risorse e un processo produttivo più sostenibile. Questo obiettivo può essere raggiunto ottimizzando la selezione dei materiali e implementando tecniche efficaci di gestione delle scorte.

Strategie di lavorazione

Per ridurre al minimo gli sprechi nei processi di lavorazione CNC è necessario implementare procedure di lavorazione efficaci. L'ottimizzazione delle procedure di sgrossatura è una strategia cruciale. Metodi efficaci come percorsi utensile adattivi e lavorazioni ad alta velocità Per raggiungere questo obiettivo, è possibile utilizzare la lavorazione meccanica. Avanzamenti e velocità di taglio più elevate vengono utilizzati nella lavorazione ad alta velocità per rimuovere il materiale più rapidamente, preservando la precisione. I percorsi utensile adattivi ottimizzano l'impegno dell'utensile e riducono al minimo l'asportazione di materiale inutile regolando dinamicamente le impostazioni di taglio in base alla forma del pezzo. Mettendo in pratica queste tattiche, i produttori possono ridurre drasticamente gli sprechi e il tempo impiegato per la rimozione dei materiali, con conseguente aumento della produttività e risparmio sui costi.

Un'altra tattica cruciale per ridurre gli sprechi è servizio di lavorazione meccanica di precisioneI produttori possono realizzare lavorazioni meccaniche accurate e precise utilizzando utensili e processi ad alta precisione. Ciò riduce la quantità di scarti generati, riducendo al minimo la necessità di asportazione eccessiva di materiale o rilavorazioni. Il raggiungimento delle tolleranze richieste con la minima quantità di scarti di materiale è facilitato da parametri di lavorazione precisi, utensili da taglio di alta qualità e un'adeguata manutenzione degli utensili. Oltre a ridurre gli scarti, la lavorazione meccanica di precisione aumenta la soddisfazione del cliente e la qualità complessiva del prodotto.

L'implementazione di appropriate tecniche di sgrossatura e la priorità alle tecniche di lavorazione di precisione possono ridurre significativamente gli sprechi, massimizzare l'utilizzo dei materiali e aumentare la produttività nei processi di lavorazione CNC. Queste strategie contribuiscono a ridurre i costi, promuovendo al contempo la sostenibilità e preservando un vantaggio competitivo nel settore manifatturiero.

Gestione e manutenzione degli utensili

La riduzione degli sprechi nelle lavorazioni CNC richiede una gestione e una manutenzione efficienti degli utensili. L'ottimizzazione della durata degli utensili è un fattore importante. I produttori possono prevenire la rottura e l'usura prematura degli utensili da taglio controllandone la durata. In questo modo, si riduce la frequenza delle sostituzioni degli utensili, con conseguente riduzione degli sprechi di materiale e delle relative spese. La durata degli utensili può essere aumentata e l'efficienza può essere massimizzata adottando misure come l'ottimizzazione dei parametri di taglio, l'uso ottimale del rivestimento degli utensili e sistemi di monitoraggio dell'usura degli utensili.

Un'altra procedura cruciale per la riduzione degli scarti è la manutenzione ordinaria degli strumenti. I produttori garantiscono le prestazioni ottimali dei loro utensili da taglio attraverso una manutenzione e una calibrazione regolari. La pulizia, la lubrificazione e l'ispezione degli strumenti per verificare l'usura o i danni sono esempi di attività di manutenzione ordinaria. Mantenere gli utensili nelle migliori condizioni possibili riduce notevolmente la possibilità di errori che potrebbero causare sprechi di materiale. Anche la qualità e la precisione di lavorazione costanti vengono mantenute con l'ausilio di una corretta manutenzione degli utensili.

Le lavorazioni CNC possono ridurre al minimo gli sprechi, diminuire la frequenza di cambio utensile e massimizzare il consumo di materiale implementando procedure efficienti di gestione degli utensili e dando priorità alla manutenzione. Nel settore manifatturiero, queste tecniche contribuiscono a ridurre i costi e ad aumentare la produttività e la sostenibilità.

Riciclaggio e smaltimento dei rifiuti

Riutilizzare e smaltire i rifiuti è essenziale per ridurre gli effetti negativi delle lavorazioni CNC sull'ambiente. La gestione degli scarti è un aspetto della gestione dei rifiuti. La riduzione della quantità di rifiuti smaltiti in discarica può essere ottenuta stabilendo protocolli adeguati per la selezione e il riciclaggio degli articoli scartati. I produttori possono recuperare materiali preziosi dagli scarti implementando programmi di riciclaggio. Ciò riduce la necessità di estrarre materie prime e incoraggia un metodo di produzione più rispettoso dell'ambiente.

La gestione di refrigeranti e lubrificanti è un altro fattore cruciale. Sebbene refrigeranti e lubrificanti siano necessari per l'efficacia delle lavorazioni meccaniche, durante il processo possono essere contaminati da trucioli metallici e altri detriti. Implementando sistemi di riciclo di refrigeranti e lubrificanti, si riduce la produzione di rifiuti e si minimizza l'impatto ambientale dello smaltimento di questi fluidi. Questi sistemi consentono inoltre la rimozione degli inquinanti e il riutilizzo di questi fluidi.

Le tecniche di lavorazione CNC possono ridurre notevolmente l'impatto ambientale implementando procedure di riciclo e smaltimento dei rifiuti. Riducendo la quantità di rifiuti che finiscono in discarica, preservando le risorse e attenuando l'impatto ambientale complessivo dei processi di lavorazione, la gestione degli scarti e il riciclo di refrigeranti/lubrificanti contribuiscono a promuovere un approccio produttivo più sostenibile.

Conclusione

In conclusione, l'implementazione di pratiche di ottimizzazione della progettazione, gestione efficiente dei materiali, lavorazione strategica, manutenzione degli utensili e riciclaggio dei rifiuti può ridurre efficacemente gli sprechi nei processi di lavorazione CNC. L'implementazione di misure per ridurre al minimo gli sprechi nei processi di lavorazione CNC offre il duplice vantaggio di ridurre i costi dei materiali e minimizzare l'impatto ambientale, con conseguente miglioramento dell'efficienza produttiva e della sostenibilità.

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER