Dal CAD al CNC: una guida completa per trasformare i progetti digitali in parti lavorate

Aug 21, 2025

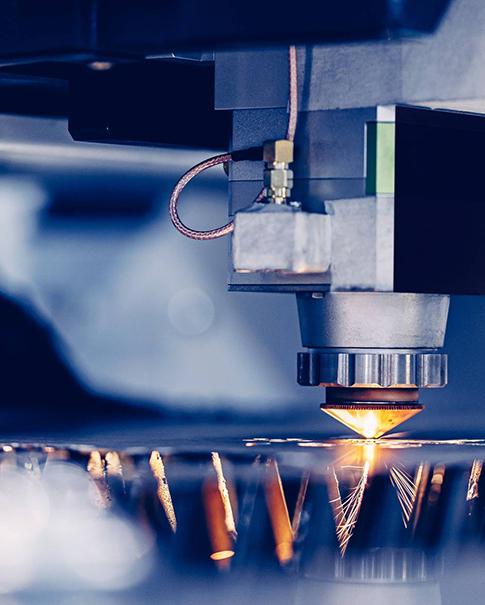

Il passaggio da un concetto nella mente di un ingegnere a un componente fisico che si può realizzare è un'impresa affascinante della produzione moderna. Al centro di questo processo c'è una transizione critica: convertire un modello CAD digitale in istruzioni che una macchina CNC può comprendere ed eseguire. Questo flusso continuo dal progetto alla realtà è ciò che consente la precisione e la complessità dei moderni componenti lavorati. Questo articolo analizza i passaggi essenziali, il software e le considerazioni da tenere in considerazione per trasformare un file CAD in un pezzo finito lavorato tramite CNC.Il filo digitale: dalla progettazione CAD alla programmazione CAM fino alla realizzazione del pezzo fisico tramite lavorazione CNC. Fase 1: Le basi: creazione del modello CAD Tutto inizia con la progettazione assistita da computer (CAD). Software come SolidWorks, Autodesk Fusion 360, AutoCAD, Siemens NX o Creo Parametric vengono utilizzati per creare un modello 2D o 3D dettagliato del componente. · Cos'è: un progetto digitale contenente tutti i dati geometrici (dimensioni, tolleranze, filettature e caratteristiche) della parte desiderata.· Output chiave: il progetto finale viene esportato in un formato di file neutro, leggibile da vari altri software. I formati più comuni per questa transizione sono STEP (.step o .stp) o IGES (.iges), in quanto preservano le informazioni sulla geometria solida. Vengono utilizzati anche file in formato nativo (ad esempio, .SLDPRT per SolidWorks) quando si rimane all'interno dello stesso ecosistema software. In questa fase, il Design for Manufacturability (DFM) è fondamentale. Un progettista deve considerare le capacità e i limiti della lavorazione CNC: · Accesso agli utensili: un utensile da taglio può raggiungere fisicamente tutte le caratteristiche?· Angoli interni acuti: la maggior parte degli utensili da taglio sono cilindrici, rendendo impossibile ottenere angoli interni acuti perfetti; è sempre necessario un raggio.· Spessore della parete: le pareti molto sottili possono essere difficili da lavorare senza vibrazioni o rotture.· Selezione del materiale: la scelta del materiale (alluminio, acciaio, plastica, ecc.) avrà un impatto diretto sulle strategie di lavorazione, sulla selezione degli utensili e sui costi. Fase 2: Il ponte - Traduzione con software CAM Il modello CAD definisce il cosa, ovvero la forma finale. Il software di produzione assistita da computer (CAM) definisce il come, ovvero il processo di lavorazione. · Cos'è: il software CAM (spesso un modulo all'interno di un software CAD come Fusion 360 o un programma autonomo come Mastercam) importa il modello CAD. Il programmatore lo utilizza quindi per creare un percorso utensile, ovvero un insieme di istruzioni che determinano il movimento dell'utensile sul pezzo in lavorazione.· Attività chiave in CAM: 1. Orientamento della configurazione: definizione del modo in cui la materia prima (scorta) verrà tenuta nella morsa o nell'attrezzatura della macchina e quale lato verrà lavorato per primo. 2. Selezione dell'utensile: scelta degli utensili da taglio appropriati (frese, punte, maschi, ecc.) da una libreria digitale, specificandone diametro, lunghezza e materiale. 3. Definizione dei percorsi utensile: creazione di sequenze di operazioni come: · Sgrossatura: rimozione rapida di grandi quantità di materiale. · Finitura: esecuzione di passate finali per ottenere la finitura superficiale richiesta e tolleranze ristrette. · Foratura: creazione di fori. · Contornatura: profilatura della forma esterna del pezzo. 4. Impostazione dei parametri: immissione di valori critici quali velocità del mandrino (RPM), velocità di avanzamento (velocità di movimento dell'utensile) e profondità di taglio.Il software CAM genera percorsi utensile visivi che mostrano il percorso preciso che l'utensile da taglio seguirà per creare il pezzo. Fase 3: Il linguaggio della macchina - Post-elaborazione in G-Code I percorsi utensile generati nel CAM non sono ancora pronti per la macchina. Sono generici. Un post-processor funge da traduttore. · Cos'è: un post-processore è un plug-in software (spesso specifico per la marca e il modello della macchina CNC) che converte i dati generici del percorso utensile in un file G-code specifico.· Cos'è il G-code? Il G-code è un linguaggio di programmazione standardizzato (che utilizza comandi come G01 per lo spostamento lineare e M03 per avviare il mandrino) che controlla tutte le azioni di una macchina CNC: movimento, velocità, avanzamento, accensione/spegnimento del refrigerante e cambio utensile.· Perché è necessario: diversi controller CNC (ad esempio Fanuc, Haas, Heidenhain) presentano leggere variazioni nel loro dialetto G-code. Il post-processore garantisce che il file di output sia perfettamente adattato alla macchina di destinazione, evitando arresti anomali o errori. L'output finale di questa fase è un file .NC o .TXT contenente il programma G-code. Fase 4: Esecuzione - Esecuzione del programma sulla macchina CNC Una volta pronto il programma G-code, il macchinista prende il sopravvento. 1. Preparazione: la materia prima viene fissata saldamente al basamento della macchina. Gli utensili corretti vengono caricati nel cambio utensili o nel carosello della macchina. Ogni utensile viene misurato attentamente per determinarne la lunghezza e il diametro nel controllore della macchina.2. Impostazione zero del pezzo: il macchinista definisce il "punto zero" (origine) del programma sul pezzo, indicando alla macchina dove si trova il pezzo nel suo sistema di coordinate.3. Verifica: prima di eseguire il programma sul materiale effettivo, spesso viene eseguita una prova o una simulazione per verificare eventuali errori o potenziali collisioni.4. Lavorazione: il programma G-code viene caricato nel controller della macchina. Si preme il pulsante di avvio e la macchina esegue le istruzioni in modo autonomo, asportando materiale fino al completamento del pezzo. Conclusione: un thread digitale semplificato Il percorso dal CAD al CNC è un esempio lampante di produzione digitale integrata. Grazie alla comprensione di ogni fase, dal DFM in CAD, alla generazione del percorso utensile in CAM, alla post-elaborazione per il codice G e, infine, all'esecuzione precisa della macchina, ingegneri e operatori possono collaborare per produrre componenti di alta qualità in modo efficiente e preciso. Questo filo conduttore digitale non solo accelera la prototipazione e la produzione, ma sblocca anche il potenziale per la creazione di geometrie incredibilmente complesse, impossibili da realizzare manualmente. Disclaimer: Le immagini utilizzate in questo articolo sono a scopo illustrativo e sono segnaposto. In una pubblicazione reale, verrebbero utilizzate immagini ad alta risoluzione originali o concesse in licenza e screenshot specifici del software.

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER