Che cosa si intende per finitura superficiale nella lavorazione meccanica?

In sostanza, la finitura superficiale nella lavorazione meccanica si riferisce alle piccole irregolarità che rimangono sulla superficie di un componente dopo la lavorazione. Queste irregolarità sono generalmente raggruppate in tre categorie:

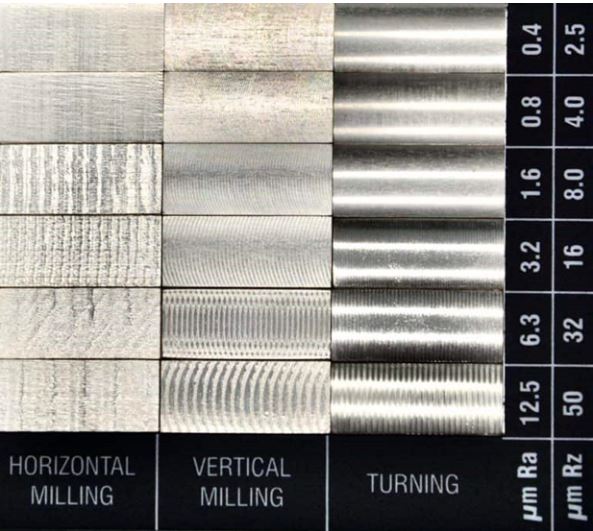

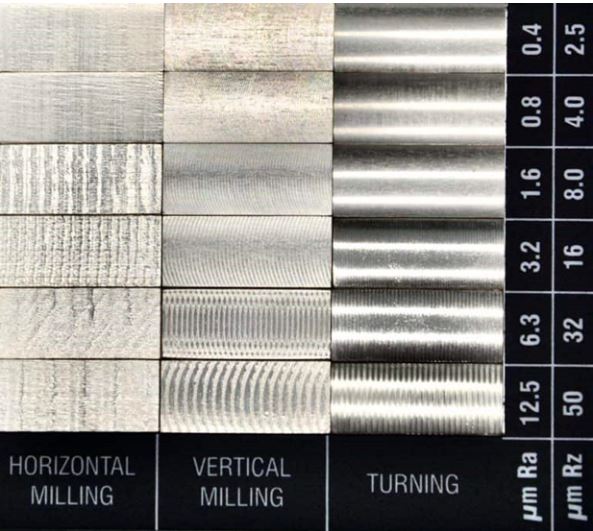

- Rugosità: le piccole deviazioni ravvicinate causate dal processo di taglio stesso. La rugosità dipende fortemente dalla velocità di avanzamento, dall'affilatura dell'utensile e dalla velocità di taglio.

- Ondulazione: variazioni più ampie e distanziate causate da vibrazioni, flessioni o distorsioni termiche delle macchine utensili.

- Disposizione: la direzione del motivo superficiale, determinata dal metodo di lavorazione (ad esempio, la tornitura lascia motivi di disposizione circolari, la rettifica lascia segni lineari).

Ora immaginate due estremi:

- Un albero con una finitura superficiale scadente che usura i cuscinetti, provoca rumore e ne riduce la durata.

- Un componente aerospaziale di precisione con una finitura attentamente controllata che sigilla ermeticamente, riduce la resistenza e funziona in modo affidabile sotto stress.

L'equilibrio tra velocità di produzione e qualità di finitura è ciò in cui l'esperienza conta. Lo vediamo ogni giorno quando parti di lavorazione per clienti di tutti i settori. La finitura giusta può fare la differenza tra un pezzo che supera l'ispezione e uno che finisce nel bidone degli scarti. A KesoGrazie alle nostre avanzate configurazioni di lavorazione e al rigoroso controllo dei processi, non dobbiamo scegliere tra efficienza e precisione: otteniamo entrambe.

Tipi e scale di finitura superficiale

Non tutti i pezzi necessitano di una superficie a specchio. Ecco perché i meccanici parlano di diversi tipi di finitura superficiale, ognuno adatto a una diversa applicazione:

- Finitura di sgrossatura: ottenuta mediante taglio rapido, solitamente accettabile per caratteristiche interne o superfici non critiche.

- Finitura di lavorazione fine: ottenuta con parametri di taglio ottimizzati, spesso utilizzata quando è richiesta una precisione moderata.

- Finitura rettificata: ottenuta tramite operazioni di rettifica, che garantisce tolleranze più strette e una migliore scorrevolezza.

- Finitura lucida/a specchio: ottenuta tramite lappatura o lucidatura, fondamentale per impianti medici, ottiche o componenti di tenuta.

Scale di finitura superficiale

Per misurare e confrontare queste finiture, gli ingegneri utilizzano scale come:

- Ra (rugosità media): la misura più comune, che rappresenta la rugosità media in micrometri (µm) o micropollici (µin).

- Rz: differenza media tra il picco più alto e la valle più bassa in diversi campioni.

- RMS (Root Mean Square): un altro metodo matematico per esprimere la rugosità, leggermente diverso da Ra ma spesso utilizzato nelle specifiche più vecchie.

In Keso non ci limitiamo a calcolare Ra e Rz sulla carta, ma li convalidiamo con apparecchiature di prova interne e li supportiamo con opzioni di finitura reali come la pallinatura, l'anodizzazione, la spazzolatura e la lucidatura a specchio, garantendo ai clienti sia i numeri che la qualità superficiale richiesta dalla loro applicazione.

Nella lavorazione meccanica, queste misurazioni sono spesso collegate a una scala di finitura superficiale per la lavorazione (talvolta indicata come numeri N, come N1 = super fine, N12 = ruvida). Ad esempio:

- Sulle superfici di tenuta è comune una finitura N7 (~0,8 µm Ra).

- Una finitura N12 (~50 µm Ra) è tipica della fresatura grezza, in cui la precisione non è fondamentale.

Disporre di una scala di finitura superficiale standardizzata per la lavorazione meccanica consente a macchinisti, ingegneri e responsabili degli acquisti di "parlare la stessa lingua" nella definizione dei requisiti dei componenti. E quando entrano in gioco le tolleranze, è qui che l'esperienza del nostro team nei servizi di lavorazione meccanica e finitura garantisce che il componente finale funzioni come previsto.

Grafici di finitura superficiale e applicazioni reali

SLa finitura superficiale è più di una scelta estetica, in Lavorazione CNCDetermina l'attrito, la resistenza all'usura, la capacità di tenuta e persino il modo in cui un componente interagisce con i rivestimenti o le parti di accoppiamento. La comprensione delle tabelle di finitura, delle unità di misura e dei metodi di prova reali garantisce che i vostri componenti soddisfino sia le esigenze funzionali che estetiche. Consigliamo ai clienti quali finiture superficiali offrono loro il miglior equilibrio tra funzionalità, durata e costo. Perché a volte un componente aerospaziale lucidato a specchio ha senso, mentre a volte una finitura fresata di base è tutto ciò di cui si ha bisogno. Questo è il tipo di guida che offriamo a ogni progetto che gestiamo.

Tabella di conversione della finitura superficiale

I diversi settori utilizzano parametri diversi per la rugosità superficiale. Nella lavorazione meccanica, i più comuni sono Ra (rugosità media), Rz (altezza media picco-valle) e N (numeri di qualità, per lo più basati su standard ISO).

Ecco una tabella di conversione effettivamente utilizzata dai nostri ingegneri:

| Grado di rugosità (N) |

Ra (µm) |

Ra (µin) |

Esempio di processo tipico |

| N1 |

0,025 |

1 |

Superfinitura / Lappatura |

| N2 |

0,05 |

2 |

Lappatura / Levigatura |

| N3 |

0,1 |

4 |

Macinazione fine |

| N4 |

0,2 |

8 |

Molatura / Lucidatura |

| N5 |

0,4 |

16 |

Fresatura fine / Tornitura |

| N6 |

0,8 |

32 |

Fresatura/Tornitura Standard |

| N7 |

1.6 |

63 |

Lavorazione CNC generale |

| N8 |

3.2 |

125 |

Fresatura grezza |

| N9 |

6.3 |

250 |

Tornitura grezza |

| N10 |

12.5 |

500 |

Tagli pesanti, superfici fuse

|

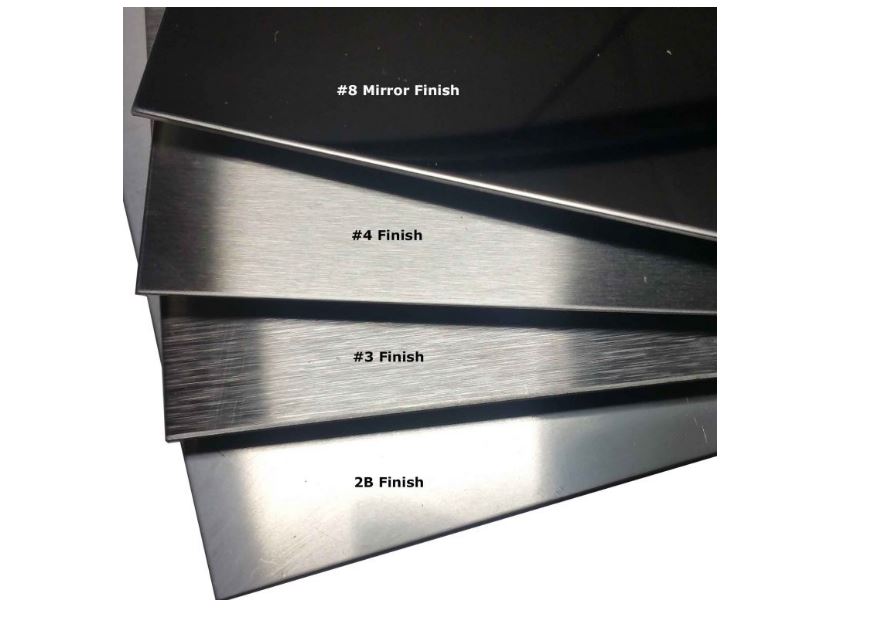

Finitura superficiale per acciaio inossidabile

L'acciaio inossidabile richiede spesso controlli più rigorosi sulla finitura superficiale rispetto ai metalli più teneri, soprattutto in settori come quello alimentare, aerospaziale e dei dispositivi medici. Quando lavoriamo alberi in acciaio inossidabile per clienti del settore alimentare, una finitura liscia non è solo estetica, ma previene la proliferazione batterica e garantisce la conformità. Questi sono i dettagli che ci stanno a cuore in JLCCNC.

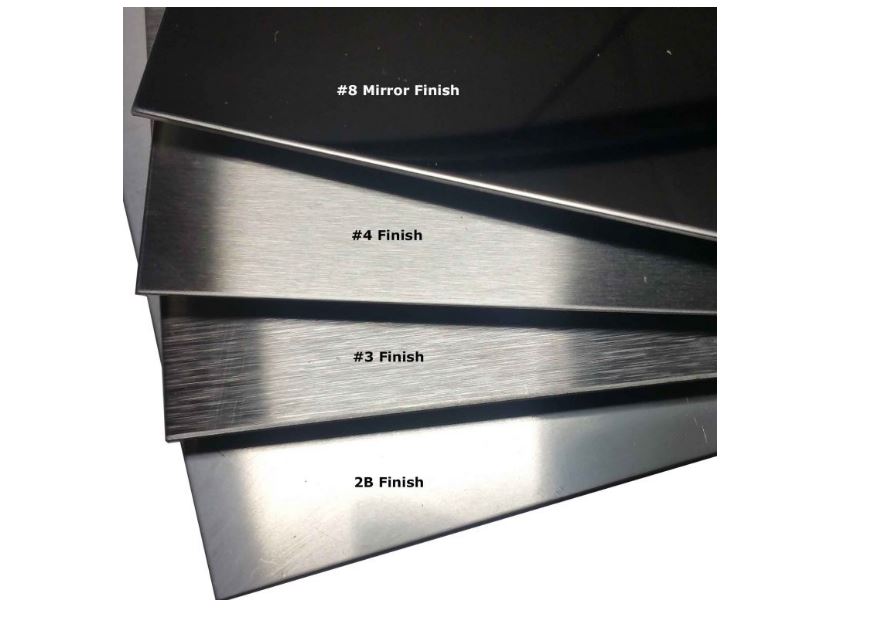

- Finitura 2B (~Ra 0,3–0,5 µm, prossima a N5/N6) – La finitura di laminazione più comune per lamiere in acciaio inossidabile. Liscia, riflettente, ma non a specchio. Spesso utilizzata in applicazioni industriali e alimentari.

- Finitura n. 3 (~Ra 0,8–1,2 µm, circa N7) – Lucidatura grossolana e direzionale con linee di grana visibili. Tipicamente utilizzata per attrezzature da cucina e superfici decorative.

- Finitura n. 4 (~Ra 0,4–0,8 µm, N5–N6) – La finitura spazzolata più diffusa per l'acciaio inossidabile. Pulita, uniforme e di facile manutenzione. Ampiamente utilizzata in elettrodomestici, ascensori e pannelli architettonici.

- #8 Finitura a specchio (Ra 0,2 µm o inferiore, N4–N2) – Superficie altamente riflettente, simile a uno specchio, ottenuta attraverso successive fasi di lucidatura. Comune per componenti decorativi, medicali e ottici.

Consiglio: l'acciaio inossidabile si indurisce. Utilizzare utensili più affilati, un refrigerante adeguato ed evitare passaggi di sfregamento aiuta a mantenere la qualità della superficie.

Abbiamo anche scoperto che bilanciare le velocità di avanzamento con il giusto rivestimento degli utensili fa la differenza. Un cliente del settore medicale si è rivolto a noi con prototipi di impianti grezzi e, dopo aver ottimizzato i parametri, abbiamo consegnato superfici sufficientemente lisce da superare gli standard di ispezione chirurgica. Una finitura grezza potrebbe comportare un attrito maggiore, un'usura più rapida e, a volte, componenti che non si adattano nemmeno correttamente. E, onestamente, è qui che una buona officina CNC fa la differenza: chiunque può tagliare, ma non tutti possono fornire quella finitura pulita e uniforme che consente di risparmiare rilavorazioni e costi successivi.

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER