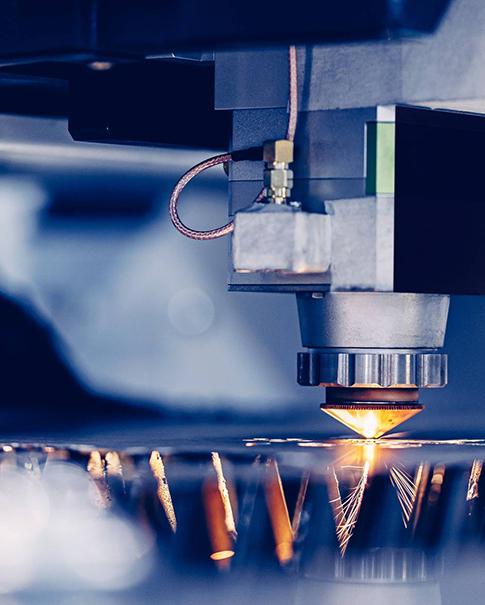

Parti lavorate a CNC

Jun 27, 2025

La tecnologia di lavorazione CNC è diventata uno strumento fondamentale nella produzione moderna, utilizzata in ogni ambito, dalla prototipazione alla produzione di massa. Che siate ingegneri meccanici, progettisti o produttori, un componente ben progettato e ottimizzato può aumentare significativamente la produttività, ridurre i costi di lavorazione e migliorarne la qualità. Tuttavia, ogni dettaglio nella progettazione può influire sul risultato finale della lavorazione. In questo articolo, condivideremo 10 consigli per l'ottimizzazione del design, che vi aiuteranno a ottenere un componente più perfetto con la lavorazione CNC.I. Introduzione: la necessità dell'ottimizzazione della progettazione CNCLa lavorazione CNC non è solo sinonimo di produzione di precisione, ma garantisce anche una produzione ad alta precisione, basandosi sull'ottimizzazione preliminare del progetto. L'obiettivo dell'ottimizzazione del progetto è rendere il pezzo più pulito ed efficiente durante la lavorazione, garantendo al contempo che soddisfi gli standard prestazionali previsti. L'ottimizzazione del progetto non riguarda solo l'efficienza di lavorazione, ma ha anche un impatto diretto sulla qualità, sui costi e sulla manutenzione del pezzo. Pertanto, i progettisti dovrebbero prestare attenzione a ogni dettaglio della lavorazione CNC e ottimizzare completamente il progetto fin dalle fasi iniziali. II. Panoramica delle raccomandazioni per l'ottimizzazione del progetto1. Comprendere i limiti e le possibilità di base della lavorazione CNCI progettisti dovrebbero comprendere i principi di base e i limiti tecnici della lavorazione CNC per evitare di progettare forme eccessivamente complesse o poco pratiche. Alcune geometrie complesse potrebbero richiedere tempi e costi di lavorazione più elevati. È importante comprendere i limiti della macchina utensile per garantire che il progetto soddisfi le reali capacità di lavorazione ed evitare sprechi di risorse. 2. Selezione del materiale giustoIl materiale è un fattore critico nella lavorazione CNC. Materiali diversi presentano caratteristiche di lavorazione diverse, quindi i progettisti devono scegliere il materiale più adatto in base ai requisiti funzionali, alle proprietà meccaniche e al budget del componente. Materiali adatti non solo migliorano l'efficienza di lavorazione, ma garantiscono anche resistenza e durata dei componenti. III. Suggerimenti per l'ottimizzazione del design1. Semplificare la geometria delle partiRidurre i dettagli non necessari e le superfici complesseLa progettazione dovrebbe cercare di semplificare il più possibile la geometria, evitando superfici e dettagli complessi non necessari. Ciò renderà il percorso di lavorazione più semplice e ridurrà i cambi utensile, migliorando così l'efficienza e la qualità della lavorazione. Ottimizzare le posizioni dei fori e le curve di transizionePer migliorare l'efficienza della lavorazione, la progettazione dovrebbe cercare di evitare curve di transizione complesse, che possono essere sostituite da transizioni ad arco anziché da collegamenti lineari, rendendo il percorso di lavorazione più fluido. 2. Considerare in anticipo la quantità di materiale da rimuovereIn fase di progettazione, è importante considerare la quantità di materiale asportato durante la lavorazione per evitare un'asportazione eccessiva. Un controllo razionale del volume di taglio può non solo ridurre i tempi di lavorazione, ma anche ridurre la deformazione e l'usura inutile dell'utensile. 3. Selezione ragionevole di tolleranze e adattamentiLa selezione delle tolleranze è fondamentale nella lavorazione CNC. Il progettista dovrebbe determinare la tolleranza in base ai requisiti funzionali del pezzo, e i requisiti di tolleranza possono essere opportunamente allentati per i componenti funzionali non critici. Tolleranze eccessivamente strette aumenteranno la difficoltà e i costi di lavorazione. 4. Utilizzare parti standardizzateL'utilizzo di componenti standardizzati può ridurre notevolmente i tempi e la complessità di lavorazione, ridurre i costi di produzione e migliorare l'intercambiabilità dei componenti. Ad esempio, l'utilizzo di fori e fori filettati standard evita la complessità e l'incertezza delle lavorazioni meccaniche personalizzate. 5. Garantire buone pratiche di supporto e serraggioConsiderare come il pezzo viene supportato e bloccato durante la progettazione per evitare spostamenti e vibrazioni durante la lavorazione. Una buona progettazione dei supporti può migliorare la precisione della lavorazione ed evitare deformazioni del pezzo. 6. Progettazione appropriata di smussi e raccordiGli spigoli vivi aumentano il carico sull'utensile e ne causano facilmente l'usura durante la lavorazione. Una progettazione appropriata di smussi e raccordi può non solo migliorare la resistenza e la resistenza alla fatica dei pezzi, ma anche migliorare l'efficienza di lavorazione e ridurre l'usura dell'utensile. 7. Utilizzare un percorso di taglio ragionevoleLa progettazione dovrebbe tenere conto del percorso di taglio dell'utensile ed evitare percorsi eccessivamente complessi. Percorsi ottimizzati possono ridurre i tempi di lavorazione, aumentare la produttività e ridurre l'usura dell'utensile. 8. Considerare i processi di lavorazione successiviConsiderando il successivo processo di trattamento superficiale (ad esempio lucidatura, verniciatura, ecc.) è possibile evitare difetti nella progettazione del componente che potrebbero influire sulla qualità della superficie e garantire l'efficienza del trattamento superficiale. 9. Ottimizzazione del design mediante produzione additivaIn alcuni progetti, la combinazione della produzione additiva (ad esempio la stampa 3D) con la tecnologia di lavorazione CNC può consentire la produzione di strutture complesse e ridurre lo spreco di materiale, ottimizzando così il design. 10. Considerare l'ottimizzazione dell'efficienza nella produzione di massaDurante la fase di progettazione, è necessario tenere conto delle esigenze della produzione di massa, concentrandosi sull'aumento della ripetibilità del progetto per garantire che il processo di lavorazione sia efficiente ed economicamente vantaggioso. La corretta selezione dei materiali, l'ottimizzazione dei percorsi di taglio e la valutazione del potenziale di automazione della produzione possono aumentare significativamente l'efficienza della produzione in serie. IV. l'impatto dell'ottimizzazione del design sulla lavorazione CNCMiglioramento della precisione della lavorazioneUn'ottimizzazione ragionevole della progettazione può ridurre errori e deformazioni, garantendo elevata precisione e coerenza nel processo di lavorazione. Ridurre i costi di produzioneUna progettazione ottimizzata può ridurre i passaggi di lavorazione non necessari, diminuire l'usura degli utensili, diminuire gli sprechi di materiale, diminuendo così in modo efficace i costi di produzione. Migliorare la qualità e la funzionalità del prodottoL'ottimizzazione del design non solo migliora l'efficienza della lavorazione, ma garantisce anche un'elevata qualità e funzionalità del prodotto, in modo che il pezzo finale possa soddisfare al meglio le esigenze del cliente. V. Come scegliere il giusto fornitore di servizi di lavorazione CNCCapacità tecnica e livello dell'attrezzaturaNella scelta di un fornitore di servizi di lavorazione CNC, è necessario considerare le sue capacità tecniche e il livello delle attrezzature. Assicuratevi che il fornitore sia in grado di eseguire lavorazioni efficienti basate sull'ottimizzazione del design e di fornire prodotti di alta qualità. Equilibrio tra prezzo e tempi di consegnaIl fornitore del servizio dovrebbe offrire prezzi ragionevoli e tempi di consegna flessibili per soddisfare le esigenze di produzione di massa o di ordini urgenti. Assistenza clienti e comunicazioneI fornitori di servizi di lavorazione CNC di qualità possono offrire supporto tecnico professionale e buoni canali di comunicazione con i clienti per aiutarli a risolvere i problemi riscontrati nel processo di progettazione e produzione. VI. A proposito di KesoKes è un fornitore leader di servizi di lavorazione CNC; forniamo soluzioni complete per parti di lavorazione CNC, dall'ottimizzazione del design alla lavorazione di precisione; ogni parte è realizzata nel rigoroso rispetto dei requisiti del cliente. Servizi completi di lavorazione CNCKeso è in grado di fornire servizi di ottimizzazione del design e di lavorazione CNC su misura per tutti i tipi di progetti, aiutando i clienti a ottenere una produzione efficiente e a soddisfare requisiti di elevata precisione. Tecnologia e attrezzature avanzateDisponiamo di macchinari per lavorazioni CNC all'avanguardia nel settore, in grado di gestire un'ampia gamma di progetti complessi e di garantire un processo di lavorazione efficiente e di alta qualità. Risposta rapida e consegna flessibileKeso è in grado di rispondere rapidamente alle esigenze dei clienti e di fornire programmi di consegna flessibili per garantire la consegna puntuale di componenti che soddisfano gli standard qualitativi. VII. ConclusionL'ottimizzazione della progettazione CNC è un elemento chiave per garantire una produzione efficiente e componenti di alta qualità. Attraverso un'ottimizzazione razionale della progettazione, non solo è possibile migliorare la precisione di lavorazione, ma anche ridurre i costi di produzione e migliorare la funzionalità e l'affidabilità del prodotto. Con il continuo progresso tecnologico, l'ottimizzazione della progettazione CNC svolgerà un ruolo sempre più importante nel futuro della produzione, aiutando i produttori a migliorare la propria competitività e a soddisfare le esigenze dei clienti.

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER