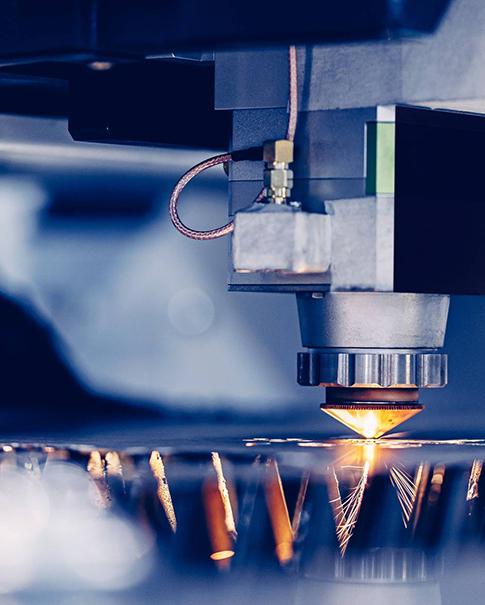

Lavorazione CNC robotizzata

Jul 16, 2025

La lavorazione CNC robotizzata offre numerosi vantaggi rispetto ai metodi di produzione tradizionali, migliorando la produttività e la precisione.

La lavorazione CNC robotizzata rappresenta un significativo progresso nella tecnologia di produzione, unendo la precisione e l'efficienza della lavorazione CNC alla versatilità e all'adattabilità della robotica. Questa integrazione innovativa sta trasformando diversi settori industriali, migliorando la produttività, garantendo una qualità costante e supportando con facilità la produzione in serie di componenti complessi.

Se siete curiosi di conoscere l'argomento della lavorazione CNC robotizzata e desiderate saperne di più sulle sue potenziali applicazioni, siete arrivati sulla pagina giusta! In questo articolo, condivideremo i fondamenti della lavorazione CNC robotizzata ed esploreremo il ruolo della robotica nella produzione. Esamineremo anche i vari vantaggi e applicazioni della lavorazione CNC robotizzata, per ottenere una panoramica completa delle sue capacità attuali e del suo potenziale futuro. Ma prima di addentrarci nell'argomento, capiamo cos'è la lavorazione CNC robotizzata e come funziona.

Che cosa è la lavorazione CNC robotizzata?

La lavorazione CNC robotizzata integra la robotica con la tecnologia CNC per migliorare le capacità produttive. Questa combinazione sfrutta i punti di forza di entrambe le tecnologie, dando vita a un processo produttivo più efficiente e versatile.

Comporta l'utilizzo di sistemi robotici per assistere o eseguire attività di lavorazione CNC. Queste possono spaziare da compiti semplici come il carico e lo scarico di pezzi a operazioni più complesse in cui i robot eseguono la lavorazione vera e propria.

Tipi di configurazioni di lavorazione CNC robotizzata

Lavorazione CNC assistita da robot: i robot assistono le tradizionali macchine CNC gestendo attività come il carico, lo scarico e il riposizionamento dei pezzi. Questa configurazione migliora l'efficienza e riduce l'intervento umano in attività ripetitive.

Celle di lavorazione CNC robotizzate completamente integrate: in queste configurazioni, robot e macchine CNC sono completamente integrati in un unico sistema. I robot eseguono direttamente le lavorazioni, offrendo maggiore flessibilità e capacità di gestire geometrie e operazioni complesse.

Componenti chiave e tecnologie coinvolte

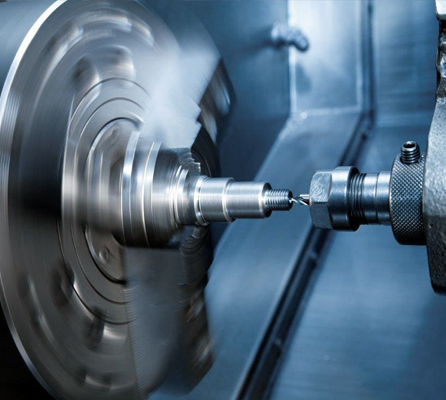

Bracci robotici: dotati di vari dispositivi terminali, come pinze, frese e trapani, i bracci robotici eseguono operazioni di lavorazione precise.

End Effector: utensili fissati ai bracci robotici per interagire con il pezzo in lavorazione, tra cui frese, trapani e mole.

Macchine CNC: macchine CNC tradizionali modificate per integrarsi con sistemi robotici, migliorandone le capacità.

Software di controllo: sistemi software avanzati che coordinano le azioni dei robot e delle macchine CNC, garantendo un funzionamento sincronizzato ed efficiente.

Vantaggi della lavorazione CNC robotizzata

La lavorazione CNC robotizzata offre numerosi vantaggi rispetto ai metodi di produzione tradizionali, migliorando la produttività e la precisione in varie applicazioni industriali.

Produttività ed efficienza migliorate

Funzionamento continuo: i sistemi robotici possono funzionare ininterrottamente senza interruzioni, aumentando significativamente la produttività complessiva. Questa capacità di lavorare 24 ore su 24, 7 giorni su 7 riduce i tempi di produzione e soddisfa in modo più efficace l'elevata domanda.

Tempi di inattività ridotti: l'automazione riduce al minimo gli errori umani e i tempi di inattività delle macchine, poiché i robot possono adattarsi rapidamente a nuove attività senza dover effettuare riconfigurazioni o impostazioni complesse.

Precisione e qualità migliorate

Riduzione dell'errore umano: i sistemi robotici eliminano le incoerenze associate al lavoro manuale. Eseguono le attività con elevata precisione e ripetibilità, garantendo una qualità costante per tutti i componenti prodotti.

Prestazioni costanti: i robot mantengono la precisione per lunghi periodi, fornendo risultati uniformi che soddisfano rigorosi standard di qualità.

Programmabile per gestire diversi gradi di complessità

Gestione di geometrie complesse: la lavorazione CNC robotizzata è in grado di gestire progetti intricati e geometrie complesse che sarebbero difficili o impossibili da realizzare con la lavorazione manuale.

Personalizzazione: i robot possono essere facilmente riprogrammati per adattarsi ai cambiamenti nella progettazione del prodotto o nei requisiti di produzione, consentendo un rapido adattamento a nuovi progetti e ordini personalizzati.

Efficacia dei costi nel lungo periodo

Riduzione dei costi di manodopera: l'automazione dei processi di lavorazione riduce la necessità di manodopera manuale, abbassando i costi operativi. Sebbene l'investimento iniziale in sistemi robotici possa essere elevato, i risparmi a lungo termine sui costi di manodopera sono sostanziali.

Maggiore produttività: una maggiore efficienza e tempi di fermo ridotti portano a tassi di produzione più elevati, che si traducono in un migliore utilizzo delle risorse e in un più rapido ritorno sull'investimento.

Applicazioni della lavorazione CNC robotizzata

La lavorazione CNC robotizzata trova applicazione in vari settori, spinta dall'esigenza di precisione, efficienza e capacità di gestire attività complesse.

Industria aerospaziale

Il settore aerospaziale richiede componenti con tolleranze estremamente strette e alta precisione. La lavorazione CNC robotizzata è ideale per la produzione di componenti come pale di turbine, parti di motori ed elementi strutturali, garantendo elevati standard qualitativi e uniformità.

Produzione automobilistica

Nel settore automobilistico, la lavorazione CNC robotizzata viene utilizzata per la produzione di componenti di motori, organi di trasmissione e carrozzerie complesse. La flessibilità e la precisione dei sistemi robotizzati consentono la produzione efficiente di componenti sia standard che personalizzati.

Produzione di dispositivi medici

Il settore medico richiede elevata precisione e pulizia nella produzione. La lavorazione CNC robotizzata viene impiegata per produrre impianti medicali, strumenti chirurgici e apparecchiature diagnostiche con la precisione e la costanza richieste per soddisfare gli standard normativi.

Produzione di elettronica e semiconduttori

Nella produzione di elettronica e semiconduttori, la lavorazione CNC robotizzata viene utilizzata per creare componenti come circuiti stampati, connettori e alloggiamenti. La precisione dei sistemi robotici garantisce l'integrità di queste parti complesse, essenziali per il corretto funzionamento dei dispositivi elettronici.

Applicazioni industriali generali

In diversi settori, la lavorazione CNC robotizzata viene utilizzata per attività di produzione generali. Dalla creazione di stampi e matrici alla produzione di beni di consumo, la versatilità e l'efficienza dei sistemi robotici migliorano le capacità produttive complessive.

Considerazioni e sfide tecniche

L'integrazione della robotica con la lavorazione CNC presenta diverse considerazioni e sfide tecniche che devono essere affrontate per garantire un funzionamento senza interruzioni e prestazioni ottimali.

Sfide dell'integrazione

La sincronizzazione dei sistemi robotici con le macchine CNC può essere complessa a causa delle differenze nei protocolli operativi e nelle interfacce di comunicazione. Una delle sfide principali è garantire il coordinamento in tempo reale tra il robot e la macchina CNC per garantire transizioni fluide e operazioni precise. Soluzioni come software di controllo avanzato e middleware che facilitano la comunicazione tra sistemi diversi sono essenziali per superare questi ostacoli all'integrazione.

Compatibilità software

Il software utilizzato per controllare i sistemi di lavorazione CNC robotizzati deve essere compatibile e in grado di gestire attività complesse. Ciò implica l'integrazione del software CAD/CAM con il sistema di controllo del robot e il software operativo della macchina CNC. Garantire la compatibilità e un flusso di dati fluido tra questi componenti software è fondamentale per un funzionamento efficiente. Inoltre, potrebbero essere necessari aggiornamenti e personalizzazioni software per soddisfare requisiti applicativi specifici.

Manutenzione e affidabilità

La manutenzione regolare è fondamentale per la longevità e l'affidabilità dei sistemi CNC robotizzati. Questa include controlli di routine, lubrificazione, calibrazione e sostituzione di parti usurate. L'implementazione di strategie di manutenzione predittiva, basate sull'intelligenza artificiale e sull'apprendimento automatico, può aiutare ad anticipare potenziali problemi e ridurre al minimo i tempi di fermo macchina imprevisti. Garantire un programma di manutenzione rigoroso può migliorare significativamente l'affidabilità e le prestazioni dei sistemi di lavorazione CNC robotizzati.

Misure e standard di sicurezza

L'utilizzo di sistemi CNC robotizzati comporta rischi intrinseci per la sicurezza dovuti all'interazione tra macchinari ad alta velocità e bracci robotici. L'implementazione di protocolli e standard di sicurezza rigorosi è fondamentale per proteggere gli operatori e le attrezzature. Ciò include l'utilizzo di barriere di sicurezza, meccanismi di arresto di emergenza e la garanzia della conformità agli standard di sicurezza specifici del settore. Una formazione adeguata degli operatori e audit di sicurezza periodici possono ulteriormente mitigare i rischi e garantire un ambiente di lavoro sicuro.

Impatto economico e ambientale

La lavorazione CNC robotizzata non offre solo vantaggi tecnici, ma apporta anche notevoli benefici economici e ambientali.

Analisi dei costi

L'investimento iniziale per l'installazione di sistemi CNC robotizzati può essere considerevole, considerando il costo di robot, macchine CNC, software e servizi di integrazione. Tuttavia, questo investimento spesso porta a significativi risparmi a lungo termine. I sistemi automatizzati riducono i costi di manodopera riducendo al minimo la necessità di interventi manuali. Inoltre, una maggiore efficienza produttiva e la riduzione dei tempi di fermo contribuiscono a un più rapido ritorno sull'investimento. Un'analisi dettagliata dei costi, che tenga conto sia delle spese iniziali che dei risparmi a lungo termine, può dimostrare la fattibilità economica dell'adozione di lavorazioni CNC robotizzate.

Più sostenibile

La lavorazione CNC robotizzata contribuisce a pratiche di produzione più sostenibili. La precisione dei sistemi robotici riduce gli sprechi di materiale garantendo tagli e sagomature accurati, con conseguente utilizzo più efficiente delle materie prime. Inoltre, la capacità di operare ininterrottamente senza interruzioni ottimizza il consumo energetico. L'implementazione della lavorazione CNC robotizzata può anche ridurre l'impronta di carbonio delle attività di produzione, riducendo al minimo la necessità di risorse aggiuntive e le rilavorazioni ad alto consumo energetico.

Personalizzazione e scalabilità

Una delle caratteristiche più importanti della lavorazione CNC robotizzata è la sua capacità di essere personalizzata e adattata alle specifiche esigenze del settore e ai volumi di produzione.

Soluzioni su misura

I sistemi di lavorazione CNC robotizzata possono essere personalizzati per soddisfare i requisiti specifici di diversi settori. Ad esempio, l'industria aerospaziale potrebbe richiedere robot con dispositivi di estremità specializzati per la movimentazione di materiali delicati, mentre l'industria automobilistica potrebbe concentrarsi su capacità di produzione ad alta velocità. La personalizzazione della configurazione robotica, inclusa la scelta di robot, dispositivi di estremità e software di controllo, garantisce che il sistema si allinei perfettamente all'applicazione desiderata e agli obiettivi di produzione.

Scalabilità

I sistemi di lavorazione CNC robotizzata sono altamente scalabili, rendendoli adatti sia per piccole che per grandi aziende. Per le piccole imprese, una configurazione di base con un singolo robot e una macchina CNC può migliorare significativamente la produttività e la precisione. Con la crescita dell'azienda, è possibile integrare nel sistema ulteriori robot e macchine CNC, consentendo di aumentare la capacità produttiva senza dover rivedere l'intera configurazione. Questa scalabilità garantisce che la lavorazione CNC robotizzata possa adattarsi alle mutevoli esigenze aziendali e alle richieste del mercato, offrendo una soluzione di produzione flessibile e a prova di futuro.

Tendenze e innovazioni future

Il futuro della lavorazione CNC robotica è plasmato dai continui progressi tecnologici, in particolare nei settori dell'intelligenza artificiale (IA), dell'apprendimento automatico e della connettività.

Progressi nell'intelligenza artificiale e nell'apprendimento automatico

L'intelligenza artificiale e l'apprendimento automatico vengono sempre più integrati nei sistemi di lavorazione CNC robotica. Queste tecnologie consentono ai robot di apprendere dai dati, ottimizzare i processi e apportare modifiche in tempo reale per migliorare precisione ed efficienza. La manutenzione predittiva, basata sull'intelligenza artificiale, aiuta ad anticipare e risolvere potenziali problemi prima che causino tempi di fermo.

Sviluppo di robot collaborativi (cobot)

I robot collaborativi, o cobot, sono progettati per lavorare a fianco degli operatori umani. Nella lavorazione CNC, i cobot possono supportare attività che richiedono destrezza e capacità decisionale umane, offrendo al contempo la precisione e l'efficienza dei sistemi robotici. Questa collaborazione migliora la produttività e la sicurezza negli ambienti di produzione.

Impatto dell'Industria 4.0 e dell'Internet delle cose (IoT)

L'integrazione dei principi dell'Industria 4.0 e delle tecnologie IoT sta trasformando la lavorazione CNC robotizzata. Le fabbriche intelligenti, dotate di macchine e sensori interconnessi, consentono la raccolta e l'analisi dei dati in tempo reale, portando a processi di produzione più efficienti e adattabili. L'IoT consente una comunicazione fluida tra robot e macchine CNC, facilitando operazioni coordinate e prestazioni migliorate.

Potenziale per ulteriore automazione e integrazione

La tendenza verso una maggiore automazione e integrazione è destinata a proseguire. Gli sviluppi futuri potrebbero vedere celle di lavorazione CNC robotizzate ancora più sofisticate, in cui i robot gestiscono più attività, dalla movimentazione delle materie prime all'ispezione del prodotto finito. Questo livello di integrazione semplificherà ulteriormente i processi di produzione e ridurrà la necessità di intervento umano.

Il futuro della lavorazione CNC robotizzata appare promettente, con innovazioni volte a migliorare efficienza, precisione e flessibilità. Con il continuo progresso tecnologico, la lavorazione CNC robotizzata svolgerà un ruolo fondamentale nell'evoluzione delle industrie manifatturiere.

Considerazioni finali

Con la continua evoluzione del panorama manifatturiero, l'adozione di tecnologie avanzate come la lavorazione CNC robotizzata è fondamentale per rimanere competitivi e soddisfare le esigenze della produzione moderna. In Rotec, siamo specializzati nell'ingegneria di precisione e nella lavorazione CNC complessa, sfruttando le più recenti innovazioni per offrire qualità ed efficienza senza pari. La nostra competenza nella lavorazione CNC complessa ci consente di affrontare anche i progetti più complessi con precisione e affidabilità. Se siete pronti a portare le vostre capacità produttive a un livello superiore,

ISCRIVITI ALLA NOSTRA NEWSLETTER

ISCRIVITI ALLA NOSTRA NEWSLETTER